技術情報①

鉄系鋳物の鋳造欠陥(ピンホール欠陥・焼付き欠陥)のSEM・EDS分析

| 株式会社ツチヨシ産業 上林仁司・黒川 豊 |

| 1. | はじめに |

| 2. | SEM・EDSの原理 |

| 3. | ピンホール欠陥 1,2,3,4) |

| 4. | 焼付き欠陥 4,5) |

| 5. | まとめ |

1.はじめに

鋳物工場では,鋳造欠陥の発生は製造原価のアップ,生産性の悪化及び品質保証での信頼性の低下につながるために,欠陥対策を迅速に行う必要がある.

欠陥の発生機構は多岐に渡り,その要因を特定できない場合は解決が長引くおそれがある.

これは,肉眼判定では真の欠陥発生要因が特定できないのが理由の一つである.

そこで筆者らは,ユーザーの鋳造現場で発生したピンホール欠陥と焼付き欠陥についてSEM・EDS等を用い,欠陥内部の情報を得て欠陥解析の補助をし,欠陥対策を行っているので,その概要を紹介する.

欠陥の発生機構は多岐に渡り,その要因を特定できない場合は解決が長引くおそれがある.

これは,肉眼判定では真の欠陥発生要因が特定できないのが理由の一つである.

そこで筆者らは,ユーザーの鋳造現場で発生したピンホール欠陥と焼付き欠陥についてSEM・EDS等を用い,欠陥内部の情報を得て欠陥解析の補助をし,欠陥対策を行っているので,その概要を紹介する.

2.SEM・EDSの原理

SEMとは走査電子顕微鏡(Scanning Electron Microscope)であり,試料に電子線を照射した際に発生する二次電子信号をモニター上で画像化する装置であり,10nm単位 の高倍率・高解像度の画像を得ることができる.

EPMA(Electron Probe X-ray Micro Analyzer)は,試料に電子線を照射した際に発生する特性X線を検出し,含有元素の有無と量を知ることができる装置であり,検出器の違いにより,エネルギー分散型X線分光器(Energy Dispersive X-ray Spectrometer: EDS ,EDX)と波長分散型X線分光器(Wavelength Dispersive X-ray Spectrometer:WDS,WDX)に分けられる.

それぞれ一長一短がある.

筆者らは,欠陥分析に凹凸 試料の分析が比較的容易なEDSを主に用い,更に詳細な情報を得る際はEPMAを用いている.

Fig.1~3にそれぞれの原理を示す.

EPMA(Electron Probe X-ray Micro Analyzer)は,試料に電子線を照射した際に発生する特性X線を検出し,含有元素の有無と量を知ることができる装置であり,検出器の違いにより,エネルギー分散型X線分光器(Energy Dispersive X-ray Spectrometer: EDS ,EDX)と波長分散型X線分光器(Wavelength Dispersive X-ray Spectrometer:WDS,WDX)に分けられる.

それぞれ一長一短がある.

筆者らは,欠陥分析に凹凸 試料の分析が比較的容易なEDSを主に用い,更に詳細な情報を得る際はEPMAを用いている.

Fig.1~3にそれぞれの原理を示す.

▲Fig.1 電子線照射による電子情報

▲Fig.2 SEMの原理(試料の凹凸と二次電子)

▲Fig.3 EDS,EPMAの原理

3.ピンホール欠陥 1,2,3,4)

Table1に亜共晶鋳鉄におけるピンホール欠陥の発生機構別 分類を示す.

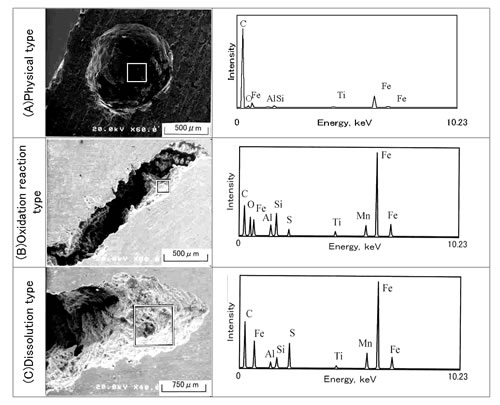

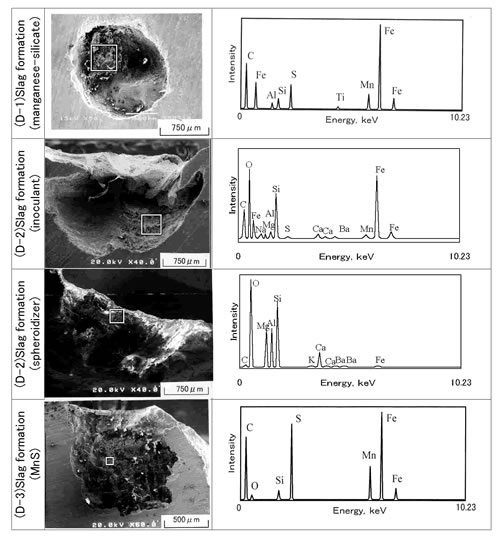

Fig.4,Fig.5には,それぞれの代表的なSEM・EDS分析結果を示す.

ピンホール欠陥をこれらに当てはめることで発生機構別 に分類できる.

分類後は,Table2に示したピンホールの発生機構と発生要因を元に対策を行うとよい.

Fig.4,Fig.5には,それぞれの代表的なSEM・EDS分析結果を示す.

ピンホール欠陥をこれらに当てはめることで発生機構別 に分類できる.

分類後は,Table2に示したピンホールの発生機構と発生要因を元に対策を行うとよい.

| Table1 亜共晶鋳鉄におけるピンホール欠陥の発生機構別分類(SEM観察) |

| スラグ有無 | 形状 | 黒鉛膜 | 樹枝状晶 | 欠陥位置 | |||

| A | 物理型ピンホール (球状) |

無、痕跡 | 球状 | 無~有 | 無、痕跡 | 鋳込み姿勢の上方向 表面直下が多い |

|

| B | 酸化反応型ピンホール (球状とひび割れ状の中間) |

無、痕跡 | A、Cの中間 (棒状と称す) |

有、 少ない |

有 | 表面直下が多い 中子面が多い |

|

| C | 溶解型ピンホール (ひび割れ状) |

無、痕跡 | ひび割れ状 | 痕跡 | 有 | 表面~内部 | |

| D-1 | スラグ生成型ピンホール | スラグ系 | 有 | 球状、 丸みを帯びる |

有、無 | 無、痕跡 | 表面が多い |

| D-2 | 接種剤系 | 有 | 球状 | 有、無 | 無、痕跡 | 表面直下が多い | |

| D-3 | 硫化物系 | 有、MnS | 球状、 ひび割れ状 |

有、無 | 無~有 | 表面~内部 | |

▲Fig.4ピンホール欠陥のSEM・EDS分析例-1

▲Fig.5ピンホール欠陥のSEM・EDS分析例-2

| Table2 ピンホール欠陥の発生機構と発生要因 |

| 分 類 | 発生機構と発生要因 | |

| A:物理型 | ①物理的に巻き込まれて液相において表面張力で球状となる. ②酸化反応型,溶解型により発生したガスも液相で発生し,その表面張力で球状となった場合はこれに含める. ③欠陥内の介在物は無いか痕跡程度である.微量,核として存在するケースはこれに含める. ④溶湯中のAlと水蒸気による下式の水素系ピンホールはこれに含める. 2Al+3H2O→Al2O3+3H2 ⑤ガス成分が複合となることで,総ガス圧が増加する.(Modern casting/July 1993) PT=KH2fH2(%H)2+KN2fN2(%N)2 ⑥溶湯の表面張力の低下により,欠陥が助長される.(B Hernandez) Alは0.015%~0.15%の範囲,Sは0.15%以上,Tiは0.084%以上, Teは0.01%以上 |

|

| 溶湯の乱流,ガス巻き込み,溶湯中のガス,溶湯中のAl,Ti等(表面張力の低下,H2との反応),Znの偏析,取鍋の乾燥不十分,鋳型ガス,中子ガス,塗型ガス,塗型の乾燥不十分(溶剤の浸透),表面安定剤のガス,発熱スリーブのガス,冷やし金の錆や油分,鋳型及び中子の通気度不足,その他 | ||

| B:酸化反応型 | ①溶湯が酸化し発生したガス.A,Cの中間形状(棒状,炎状,滴状) ②亜共晶鋳鉄では樹枝状晶が認められる.Oは主にFeOとして存在し,未凝固溶湯中で過飽和となる.過共晶鋳鉄では形状が崩れた様相となる.下式によりFeOが溶湯中のC(鋳型中のCの時もある)と反応してガスが発生する. FeO+C→Fe+CO,2CO→CO2+C ③欠陥内部には,介在物は無いか痕跡程度である.欠陥内部は参加している. ④Mn,Si等のFeよりも酸化物生成エネルギーが低い元素は欠陥内に濃縮する. ⑤鋳型ガス(特に中子ガス)を吸収して凝固に伴って過飽和となり発生する.鋳型ガスの一例: O2+CHX→CO2+CO+H2O, FeO+CHX→Fe+CO+H2O, 2NH3→2N+3H2, NH3+O2→NOX+H2O ⑥欠陥の発生位置は最初に注湯した溶湯がたどり着く箇所及び最終凝固部の製品厚肉部が多い.中子ガスの影響の際は中子面の製品厚肉部及び中子で鋳くるまれた箇所に発生. |

|

| 溶湯の酸化(温度低下,保持時間),溶解材料の酸化(錆),取鍋での吸湿・酸化,接種剤等の吸湿・酸化,鋳型かたの吸湿・酸化(注湯温度低下,注湯速度遅い,鋳型の水分多い,炭素質少なく酸化雰囲気),中子ガスの吸収・分離,溶湯と鋳型中の炭素との反応,その他 | ||

| C:溶解型 | ①亜共晶鋳鉄では,樹枝状晶の間隙に溶解していたガスが発生→ひび割れ状,フィッシャー状 ②欠陥内部には,介在物が無いか痕跡程度である. ③欠陥内部は酸化されていない.窒素系ガス,水素系ガスによる. ④鋳型ガス(特にN2系中子ガス)の影響により発生することが多い. ⑤欠陥の発生位置は製品の薄肉,厚肉を問わず製品全体に発生することが多い.中子ガスの影響を受けた場合は中子面の製品厚肉部及び中子で鋳くるまれる箇所,ひけ欠陥や微量元素の偏析の影響を受けた場合は最終凝固の製品厚肉部に発生することが多い. ⑥窒素量は,FCにおいて,薄肉部で130ppm以上,厚肉部で80ppm以上で欠陥となる.(Modern casting/July 1993) ⑦ガス成分が複合となることで,総ガス圧が増加する. ⑧溶湯の表面張力の低下により,欠陥が助長される. |

|

| 溶湯中のN2及びH2ガス濃度が高い,可炭剤等のN2,スチールスクラップ中のN2,中子・主型ガスのN2,ひけ欠陥との複合,Ti,Mo,Cr等の偏析によるひけとの複合,その他 | ||

| D:スラグ生成型 | D-1: スラグ系 |

①黒皮面から黒皮面直下に発生することが多い.鋳込み姿勢の上方向や堰近傍,注湯時に溶湯が滞留する箇所,最初に注湯した溶湯の到達する箇所に多く発生する. ②以下の反応により生じる. (Mn+O→MnO,Fe+O→FeO,Si+2O→SiO2, 2Al+3O→Al2O3)→Fe-Mn-Si-(Al)スラグ+C→CO ③マンガンシリケートスラグは以下の条件で生成しやすい.(N K Datta) Mn量が0.75%を超え,鋳込み温度が1371℃を下回る条件 |

| キャビティ内で発生したスラグ,取鍋スラグの最溶解及び混入,スラグ取り材の混入,砂かみ発生後スラグ化,スラグ生成後けい砂と反応,Mn値高い,注湯温度低い,溶湯の酸化(Bと同一),その他 | ||

| D-2: 接種剤系 球状化剤系 |

①黒皮面直下に発生することが多い.黒皮面の場合もある.鋳込み姿勢の上方向. ②接種剤残渣物や接種剤のスラグ物が欠陥内部に認められる. ③Mgドロスによるピンホール欠陥はこれに含める. 球状化処理で発生したドロス成分がMgO3O~40%,SiO220~30%であり,1454℃を下回って発生したドロスは,MgO10%,SiO260%である.(Z B Dwyer) Mgが多く(0.061~0.035%),注湯温度が低い(1429~1342℃)と欠陥が発生しやすい.(R W Heine) ④接種剤の中のAl,形状化剤中のMgが偏析すると,以下の反応にガスが生じる. 2Al+3H2O→Al2O3+3H2 MgC2+H2O→MgO+C2H2,C2H2→2C+H2 ⑤接種剤,球状化剤がスラグ化した場合は,スラグとCとの反応が加わる. |

|

| 接種温度と球状化処理温度が低い,量が多い,攪拌不十分,吸湿,注湯温度が低い,その他 | ||

| D-3: 酸化物系 |

①硫化マンガンもしくはそのスラグ化物が欠陥内に介在している場合. ②欠陥内に硫化マンガンが多く認められ,ガス欠陥の核となっている場合が多い. |

|

| Mn量及びS量が高い,スラグ生成条件が加わる(温度が低い,溶湯が酸化等),その他 | ||

4.焼付き欠陥 4,5)

焼付き欠陥は物理的焼付き要因(浸透型)と化学的焼付き要因(Fayalite等の低融点物質生成,融着)に分けることが一般的である.

しかし,実際に鋳造現場で発生する焼付き欠陥はそれぞれの交互作用により発生することが多く,どちらの要因がどの程度寄与しているか判断する必要がある.

これに,SEM・EPMA等を適用することで,その判断が容易となる.

Fig.6に,SEM・EPMAに種々の鉄系鋳物に発生した焼付き欠陥の分析例を示す.

低粘性スラグ,けい砂の溶融,低融点物質の検出により,それらをFig.7に示した焼付き欠陥の判定法に当てはめることで,各要因の寄与度合が明らかとなる.

しかし,実際に鋳造現場で発生する焼付き欠陥はそれぞれの交互作用により発生することが多く,どちらの要因がどの程度寄与しているか判断する必要がある.

これに,SEM・EPMA等を適用することで,その判断が容易となる.

Fig.6に,SEM・EPMAに種々の鉄系鋳物に発生した焼付き欠陥の分析例を示す.

低粘性スラグ,けい砂の溶融,低融点物質の検出により,それらをFig.7に示した焼付き欠陥の判定法に当てはめることで,各要因の寄与度合が明らかとなる.

▲Fig.6 焼き付き欠陥の判定方法

▲Fig.7 焼付き欠陥の判定法

5.まとめ

SEM・EDS,EPMAを用いたピンホール欠陥,焼付き欠陥分析の概要を示した.

さらに,詳細な情報は当社に問い合わせて頂ければ幸いである.

【参考文献】

1)黒川豊,尾添伸明,太田英明:鋳造工学70(1998)495

2)黒川豊,尾添伸明,江草好市,太田英明:鋳造工学71(1999)115

3)黒川豊,尾添伸明,太田英明:鋳造工学73(2001)258

4)黒川豊,上林仁司,市岡雅義:JACT NEWS516(1999)17491

5)黒川豊,上林仁司,水田豊昭,太田英明,三宅秀和:鋳造工学講演概要集138(2001)

さらに,詳細な情報は当社に問い合わせて頂ければ幸いである.

【参考文献】

1)黒川豊,尾添伸明,太田英明:鋳造工学70(1998)495

2)黒川豊,尾添伸明,江草好市,太田英明:鋳造工学71(1999)115

3)黒川豊,尾添伸明,太田英明:鋳造工学73(2001)258

4)黒川豊,上林仁司,市岡雅義:JACT NEWS516(1999)17491

5)黒川豊,上林仁司,水田豊昭,太田英明,三宅秀和:鋳造工学講演概要集138(2001)